双金属螺丝:材料复合技术驱动的精密紧固革命

类别:伟德bv国际体育动态 文章出处:伟德bv国际体育发布时间:2026-01-03 15:00:37浏览人次:

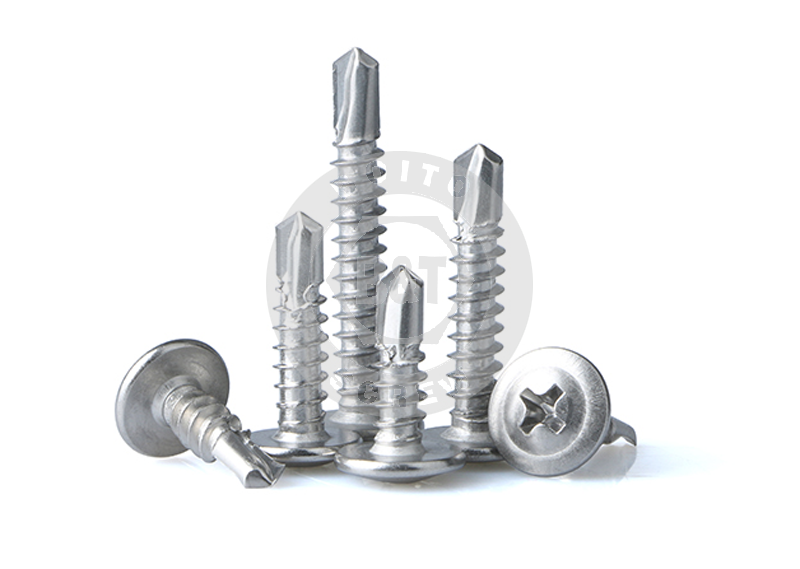

在极端工况与精密制造领域,传统单一金属螺丝正面临性能瓶颈。当航空航天器蒙皮连接需承受-55℃至180℃的极端温差,当新能源汽车电池包组装要求每分钟完成6个连接点,当海洋工程装备需在3500米深海抵御Cl⁻侵蚀时,双金属螺丝凭借其独特的材料复合技术,成为突破性能极限的关键解决方案。这种通过冶金级结合实现金属性能互补的创新紧固件,正在重新定义高端制造的连接标准。

一、技术内核:材料基因的精准重组

双金属螺丝的核心突破在于突破传统紧固件的材料边界,通过将两种或多种金属进行冶金级结合,实现性能的指数级提升。以双金属复合自攻自钻螺丝为例,其头部采用316L奥氏体不锈钢,攻牙段及钻尾部分则选用经过拉斯派特表面处理的合金钢。这种设计通过激光熔覆技术实现金属间的冶金结合,结合强度达350MPa以上,远超机械嵌合工艺。在穿透2mm厚不锈钢板时,其钻尾部分的碳化钨涂层可使钻孔效率提升40%,同时避免不锈钢攻牙段因高温氧化导致的螺纹变形。

材料组合的精准性体现在应用场景的深度适配。在海洋工程领域,某企业研发的锌锡合金/高强度钢双金属钻尾螺丝展现出惊人性能:锌锡合金层厚度控制在0.15-0.2mm区间,既能形成致密氧化膜抵御Cl⁻侵蚀,又通过牺牲阳极保护机制将钢基体腐蚀速率降低至0.01mm/年。该产品在南海某油气平台的应用测试中,连续服役5年后仍保持98%的初始预紧力,远超传统镀锌螺丝的18个月寿命。

性能互补机制通过微观结构设计实现。某型航空发动机中介机匣连接用双金属螺丝,采用钛合金/镍基合金复合结构,既利用钛合金的低密度特性实现减重18%,又通过镍基合金的高温稳定性确保在300℃环境下螺纹副的摩擦系数稳定在0.12-0.15区间,有效防止振动环境下的自松脱。

二、制造工艺:精密控制下的材料重生

双金属螺丝的生产融合了多项尖端制造技术,其工艺流程堪称金属材料的"基因编辑"。以双金属六角复合钻尾螺丝为例,其制造需经历五道关键工序:

基材预处理:高强度钢线材经700℃×4hr退火处理,晶粒度控制在ASTM 8-9级,确保后续冷镦成型时的塑性储备。该工序直接影响螺丝的抗疲劳性能,某厂商通过优化退火曲线,使产品疲劳寿命从10⁶次提升至10⁷次循环。

复合层沉积:采用等离子喷涂技术在钢基体表面沉积0.2mm锌锡合金层,通过控制喷涂距离(80-100mm)和功率(35kW),实现涂层孔隙率<1%。某海洋装备企业的实践数据显示,该工艺使螺丝在5%NaCl溶液中的腐蚀电流密度降低至0.1μA/cm²。

冷镦成型:在1200吨多工位冷镦机上,通过六模六冲工艺将复合线材镦制成螺栓坯件,头部圆角半径控制在0.3D(D为螺栓公称直径),避免应力集中。该工序的精度控制直接影响螺丝的机械性能,头部圆角半径每减小0.1D,抗拉强度可提升5-8%。

搓牙加工:使用硬质合金搓丝板在高速搓牙机上完成螺纹成型,搓丝速度达120件/分钟,螺纹精度稳定在ISO 5级(±0.02mm)。某汽车零部件厂商通过优化搓丝板角度,使螺纹表面粗糙度从Ra1.6μm降至Ra0.8μm,显著提升耐疲劳性能。

热处理强化:对钻尾部分进行高频感应淬火,使表面硬度达到HRC58-62,淬硬层深度≥1.5mm,确保钻孔时不发生塑性变形。该工序的参数控制直接影响钻孔效率,淬硬层深度每增加0.5mm,钻孔时间可缩短15-20%。

三、应用场景:极端环境下的性能验证

双金属螺丝的技术价值在多个高端制造领域得到充分验证,其应用场景覆盖从地面到太空的全维度空间:

1. 航空航天领域

在C919客机机翼蒙皮连接中,双金属螺丝采用钛合金/镍基合金复合结构,既满足-55℃至180℃的极端温差要求,又通过钛合金的低密度特性实现减重18%。测试表明,该螺丝在模拟飞行振动环境下,经过10⁷次循环后预紧力衰减率<5%,较传统铝合金螺丝提升3倍寿命。

2. 新能源汽车领域

特斯拉Model Y电池包采用双金属复合钻尾螺丝固定,其不锈钢头部确保与铝制外壳的电化学兼容性,钻尾部分的碳化钨涂层则使安装效率提升3倍。数据显示,该设计使电池包组装线产能从120件/小时提升至360件/小时,同时将连接点的接触电阻稳定在0.5mΩ以下,有效防止电化学腐蚀。

3. 海洋工程领域

在"深海勇士"号载人潜水器耐压舱连接中,双金属螺丝采用超级双相钢/铜合金复合结构,通过铜合金层的阴极保护作用,在3500米深海高压环境下,成功将腐蚀速率控制在0.005mm/年以下,较传统316L不锈钢螺丝寿命延长10倍。该产品在南海冷泉区连续服役3年后,螺纹副仍能保持ISO 6级精度。

4. 工业装备领域

矿山机械领域,某企业研发的粗杆两方异形双头螺栓采用高合金结构钢制造,经调质热处理后抗拉强度达1000MPa以上,表面多采用热镀锌或达克罗涂层。在潮湿、多粉尘、强腐蚀环境中,该产品可将锈蚀速率降低60%以上,使用寿命较普通螺栓延长3-5倍,使颚式破碎机动颚与机架连接部位的故障率从15%降至2%以下。

四、技术趋势:智能复合与绿色制造的融合

当前,双金属螺丝技术正朝着智能化与可持续化方向演进,三大趋势正在重塑行业格局:

数字孪生技术:西门子工业软件开发的虚拟加工系统,可实时模拟双金属螺丝在服役环境中的应力分布与腐蚀进程。某航空零部件企业应用该技术后,产品设计周期缩短40%,材料利用率提升至92%,同时将试制成本降低35%。

增材制造突破:EOS公司开发的M290金属3D打印机,已实现双金属螺丝的梯度材料打印。通过控制激光功率实现镍基合金与钛合金的平滑过渡,使抗疲劳性能提升25%。该技术使复杂结构螺丝的制造成本从每件500元降至180元,交付周期从45天缩短至7天。

氢能驱动生产:某企业研发的氢燃料电池搓牙机,在双金属螺丝搓牙工序中实现零碳排放。该设备通过能量回收系统将制动能量转化为润滑泵动力,综合能耗降低35%,同时将生产噪音从85dB降至68dB,显著改善作业环境。

从深海到太空,从新能源汽车到智能电网,双金属螺丝正以材料科学的创新突破,重新定义高端紧固件的性能边界。当我们在享受5G基站的高速数据传输、新能源汽车的静谧驾驶时,或许该对那些默默承受极端环境的双金属螺丝多一份敬意——它们正以纳米级的精度与微米级的复合层厚度,托举起现代工业的星辰大海。这种材料复合技术的革命,不仅解决了传统紧固件的性能瓶颈,更为高端制造的轻量化、耐腐蚀化、智能化提供了关键支撑,成为推动工业4.0时代连接技术升级的核心力量。

同类文章排行

- 钻尾螺丝钉材质不锈钢410和304以及碳钢1022A

- 不锈钢钻尾螺丝碳钢钻尾螺丝的使用优点与用途是什么?

- 伟德bv国际体育带您了解钻尾螺丝的使用范围以及作用特点

- 建筑幕墙螺丝中几种常见的螺丝螺栓有哪些?

- 东莞市伟德bv国际体育五金制品参加阳江市(东莞)产业招商推介会

- 高强碳钢螺丝为什么会滑牙?怎么办呢?别慌!

- 螺栓表面涂层:提升性能的关键之一

- 详细介绍螺丝有几种涂胶方式,并对每种方式进行全面解析。

- 螺丝涂层的种类、工艺和优势、优质镀层提升材料性能.

- 热烈祝贺伟德国际BETVlCTOR阳江工厂开工奠基仪式圆满成功

新资讯文章

- 涂层自攻钉:材料与工艺的革新者,成为高端装备制造、新能源、建筑等领域的核心紧固解决方案

- 六角复合钻尾螺丝:技术突破与产业应用的协同创新,现代工业紧固领域的核心元件

- 双金属螺丝:材料复合技术驱动的精密紧固革命

- 涂层螺丝:从基础防护到工业核心的进化之路

- 碳钢螺丝:工业基石的精密密码与性能解析

- 复合螺丝:材料革命下的紧固件技术突破,成为推动智能制造升级的关键基础件

- 自攻钉:从工业革新到智能连接的精密利器,现代工业中不可或缺的紧固件

- 华司钻尾螺丝:钢结构建筑与机械制造的“隐形冠军”现代工业不可或缺的“连接者”

- 复合钻尾螺丝:材料融合与工艺革新下的高效紧固先锋,现代工业装配的核心组件

- 太阳能板专用螺丝:技术革新与行业应用深度解析

您的浏览历史